Convento dos Capuchos de Caparica: de HBIM para FFF (Impressão 3D)

No verão de 2019 foi desenvolvido um primeiro modelo BIM do Convento dos Capuchos tendo como base levantamentos 3D automáticos sem contacto (laser scanning e fotogrametria). Este modelo englobou a fachada, o átrio de entrada e o coro alto. Nesta sequência, decidimos testar processos de trabalho evolutivos: do modelo digital para um modelo físico à escala. O modelo físico deveria manter a expressão formal do antigo cenóbio. Como podem os modelos físicos ser compreendidos como referências cientificamente válidas? Esta é uma questão que nos interessa aprofundar. E a transição de um modelo digital BIM para um modelo físico, impresso em 3D, segundo o processo de impressão 3D corrente, denominado FFF (Fused Filament Fabrication), constituiu um desafio.

A primeira questão foi decidir a escala de impressão do modelo. Os elementos decorativos que rodeiam o nicho da imagem de Santo António constituem o detalhe mais minucioso da fachada do convento e, por isso, difícil de reproduzir num modelo à escala. Os testes de impressão do nicho realizados conduziram à definição da escala do modelo (1:40 aproximadamente).

Modelo HBIM: o nicho da imagem de Santo António – detalhes decorativos.

Teste de impressão para determinar a escala do modelo físico a imprimir em 3D.

Detalhes do coroamento da fachada.

O passo fundamental seguinte foi subdividir o modelo digital. A lógica de partição seguida obedeceu a três critérios: 1) dividir no mínimo de partes possíveis; 2) em função do volume de impressão de trabalho disponível (circa 210 x 210 x 300 mm); e 3) minimização de suportes. O processo de divisão do modelo foi evoluindo. Inicialmente, o modelo foi partido em 21 peças. Este número aumentou, gradualmente, com a necessidade de introduzir maior diferenciação de materiais, cores e texturas. Foi o caso, por exemplo, das paredes e dos vãos das janelas com as suas molduras de pedra e, mais tarde, com a diferenciação de caixilhos e vidros.

Modelo HBIM. Divisão inicial em 21 peças para impressão em 3D.

Modelo físico. Inicialmente, cornijas, paredes, janelas e molduras encontravam-se fundidas numa única peça. O processo de experimentação conduziu a uma autonomização gradual dos vários elementos.

Fachada: elementos constituintes.

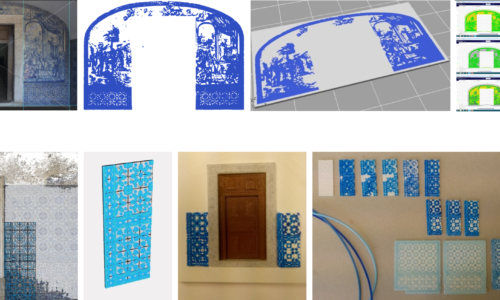

O átrio, e o seu revestimento de azulejos, foi um caso muito específico. Inicialmente reduzido à sua geometria mais elementar, decidimos, posteriormente, testar a possibilidade de reproduzir, em impressão 3D, o revestimento de azulejos azuis e brancos, tão característico do átrio de entrada do convento. Dentro do fluxo de trabalho BIM-to-FFF, o revestimento de azulejos seguiu um fluxo de trabalho específico, ou seja, não seguiu a via BIM. Em vez disso, o processo envolveu o Adobe Photoshop para abstrair o padrão, o Illustrator para criar contornos vetoriais e, finalmente, o Rhinoceros 3D para extrudar a geometria para impressão 3D.

Os painéis de azulejos são definidos por padrões (painéis laterais) e por cenas (painel frontal). O primeiro desafio foi como traduzir ambos à escala do modelo, de modo que fossem reconhecidos e remetessem o utilizador do modelo para os originais. Assim, foi necessário proceder a uma simplificação cuidada dos desenhos, mas mantendo a sua identidade. Por outro lado, e complementarmente, era necessário que as versões para imprimir fossem viáveis para a impressora de dupla extrusora (bocal de 0.4 mm) – a impressão teria de ser bicolor. A cor constituiu outro desafio. Os desenhos são definidos em tons de azul cobalto sobre fundo branco. A utilização de uma cor muito próxima da real revelou-se demasiado impositiva visualmente. Foi necessário testar vários tons de azul, procurando identificar qual o mais apropriado para, também, no caso da cor, proceder a uma representação “à escala”. Este foi um exercício puramente visual e intuitivo.

Painéis de azulejos do átrio de entrada: fluxo de trabalho dos modelos digitais à impressão 3D.

Modelo físico. O átrio de entrada e o seu revestimento de azulejos.

Nesta sequência, outros elementos do átrio foram também mais detalhados. Para além da distinção das portas (de madeira) e das suas molduras (de pedra) através da utilização de filamentos PLA (Polylactic acid) de cor apropriada, foram introduzidos os candeeiros e, claro, a iluminação. Esta tornou-se uma inevitabilidade a partir do momento em que os painéis de azulejos foram definidos. O átrio é sombrio – e tal como ocorre na realidade- os azulejos apenas são lidos, de dia, quando o utilizador está muito perto dos portões e, de noite, com luz artificial, amarelada e mortiça.

Assim foi introduzido um sistema de iluminação led, e o modelo físico perfurado para passagem de fios elétricos. Foi, ainda, adicionada uma caixa para acomodar interruptor e baterias – tudo situações não previstas inicialmente e cujas soluções resultaram de um processo contínuo de experimentação e adaptação. A impressão 3D dos painéis de azulejos conferiu ao modelo físico um interior que merecia ser “revelado”.

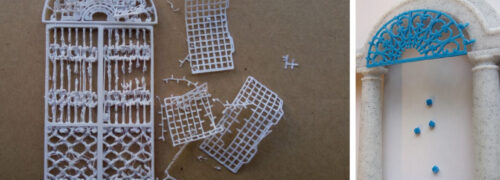

A adição ou substração de detalhe foi outra questão equacionada caso a caso. No caso dos portões de ferro forjado do átrio de entrada (outro importante elemento compositivo da fachada) foi necessário proceder a uma simplificação e, até, a uma subtil alteração da sua geometria. Os perfis são muito esbeltos e, à escala do modelo, a sua impressão revelou-se inviável. Foi necessário, não só, eliminar pormenores decorativos como, também, alterar as dimensões dos perfis segundo o eixo Z (os portões foram impressos deitados na plataforma de impressão) de modo a, não alterando visualmente a leitura dos portões, viabilizar a sua impressão à escala.

A impressão 3D dos portões da fachada, na sua versão inicial, não apresentou resultados satisfatórios (esq.). Versão final após revisão dos modelos digitais dos elementos constituintes dos portões (dir.).

Evolução dos pináculos (modelos impressos em 3D) que coroam a fachada desde a versão inicial, mais simples, à versão final, com mais detalhes decorativos (esq.). Modelo digital final dos pináculos e suas bases (dir.).

No sentido inverso, podemos apontar o caso dos pináculos que coroam a fachada. Inicialmente definidos com uma geometria mais simplificada, constatámos que era não só viável a introdução de pormenores decorativos como, também, era desejável – estes contribuíam para melhorar a expressão do conjunto.

Erodidos pelo tempo, as pilastras e os rodapés de pedra da fachada e, também, os brasões (dos Távoras e dos Franciscanos), não foram modelados; antes foram criadas malhas de faces a partir das nuvens de pontos desses elementos. Só assim foi possível assegurar texturas realistas, tão importantes para a expressão final do modelo.

Fachada: pilastras, rodapés e brasões. Texturas realistas – modelos de malhas de faces criados a partir das nuvens de pontos.

Outro tópico, foi o caso da textura das paredes. O acabamento das superfícies, diretamente resultante da impressão 3D, revelou-se inadequado: o caminho da máquina, durante o processo de impressão, marcava muito as superfícies planas e extensas das paredes. Por isso, foi necessário betumar essas superfícies com produtos adequados, barrar, lixar e acabá-las com tinta à base de água (branco mate) específica para pintura de paredes. Este acabamento, muito mais realista, foi fundamental para a expressão final do modelo. Tal procedimento só foi viável na sequência da maior diferenciação das peças. Por exemplo, a fusão inicial de molduras, vãos e paredes teria dificultado muito este processo.

Fachada (modelo físico impresso em 3D). Acabamento acetinado mate das paredes obtido por barramento, lixagem e pintura à pistola (com tinta de água) das superfícies. Secagem ao ar livre.

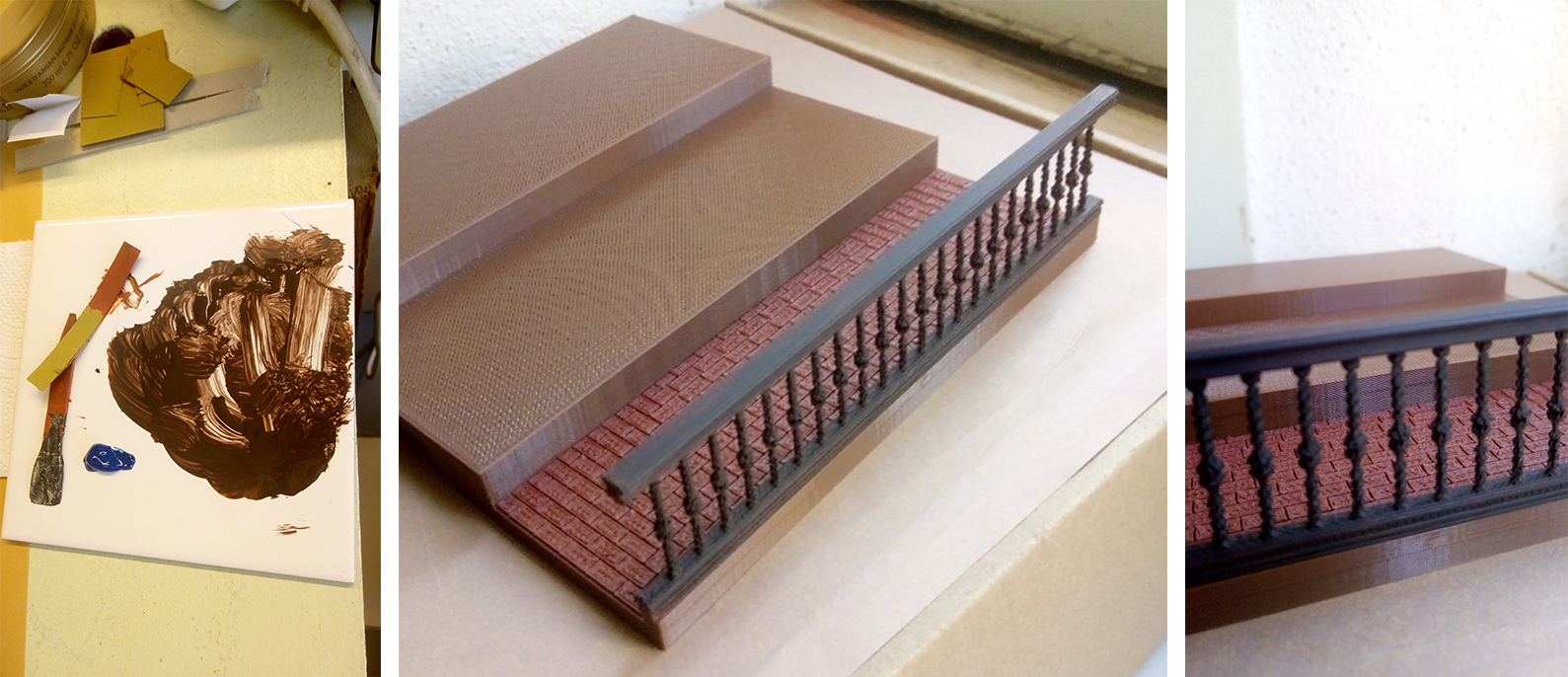

A escolha da cor adequada foi complementar à definição adequada de texturas. Na maior parte dos casos, a diferenciação de cor foi obtida por impressão 3D, recorrendo à utilização de filamento PLA com pigmento de cor adequado – foi o caso de pilastras, rodapés e telhado, por exemplo. Procurou-se sempre usar PLA e não um material composto (PLA com adição de outros materiais) de modo a facilitar o processo de impressão. No entanto, em certos casos, optou-se por criar a cor (recorrendo a tintas acrílicas) e pintar os elementos do modelo, quando se pretendia uma cor muito específica e esta não era fácil de obter em filamento de PLA. Foi o caso dos portões, do sino de cobre (manchado pelo tempo), do pavimento de tijoleira avermelhada e guarda do coro alto e, também, da imagem do Santo António. Este processo contou com uma especialista* formada em Pintura (Belas-Artes).

Pavimentos e guarda do coro alto. As cores da guarda (madeira escura e envernizada) e do pavimento de tijoleira (nível mais baixo) foram obtidas através da mistura de tintas acrílicas e sua aplicação por pintura. Nos outros níveis do pavimento (soalho) foi utilizado um filamento PLA de tom castanho no processo de impressão 3D.

A subdivisão do modelo motivou a definição de folgas entre as peças, facilitadoras dos seus encaixes. As folgas, influenciadas pela retração /dilatação do filamento termoplástico utilizado (PLA) e pela geometria das peças, foram testadas.

A montagem do modelo, visando obter um conjunto final sólido e resistente, foi um processo moroso que exigiu adaptações e a criação de dispositivos auxiliares. Foi necessário criar furações nas peças principais (três paredes da fachada, coro e átrio) para reforço da sua ligação com cavilhas metálicas. Foi também necessário assegurar a colagem das peças na sua posição correta. Neste caso, foram utilizados dispositivos de fixação que permitiram manter as peças na posição certa durante o tempo necessário à colagem, tendo o cuidado de utilizar uma pressão adequada, sem forçar nem deformar as peças. Estes procedimentos motivaram a revisão do modelo e, numa segunda edição, definir furações para cavilhas.

Processo de ligação das partes componentes do modelo físico (fixação e colagem).

À fase de montagem seguiu-se a fase de acabamentos (já abordada). Procedeu-se às operações de barramento, lixagem e pintura à pistola, de modo a garantir um acabamento contínuo e realista das superfícies.

Na conclusão deste processo, o modelo físico revelou capacidade para o seu utilizador-fruidor interpretar e experienciar a atmosfera do convento. A visualização da fachada ao longe, a aproximação à entrada, o “espreitar” através dos portões, a “revelação” do átrio, a penumbra do coro alto, constituem momentos de descoberta, capazes de transformar o modelo numa narrativa sensorial do espaço real.

A fachada do convento como é normalmente visualizada (esq.). À noite, quando a luz artificial do átrio é ligada permitindo vislumbrar o interior.

À noite, a luz artificial revela o átrio de entrada.

A penumbra do coro alto. Luz coada pelo vitral.

Caixa do sistema de iluminação LED do átrio de entrada.

Agradecimentos:

Maria Deolinda Dine de Oliveira Rosado, pintora e professora

Carlos Sardinha, artqº e professor

António Santos, engº geógrafo (Global Geosystems)